自作のトリマーテーブルを使って縁取りしました。

枘に楔を打ち込んで、桟を二本の脚の間に入れて垂直を調整。

小さな楔を鋸と鑿を使って加工する新たな方法を見つけました。

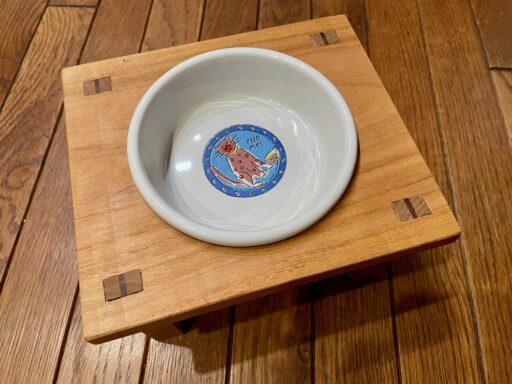

全体に亜麻仁油を塗布。桧よりも桜の方が濃くなる。今回、製作した一枚皿用のテーブルはウリンの楔以外、すべて桜材を使用しました。

脚部を組み立てた後、脚の長さを調整しなくても安定している。

二枚皿用のテーブルと大体同じ高さになるようにしましたが、水飲み用のテーブルとしてはちょっと高いかもしれない。

水飲み用テーブルは別に製作しよう。

Single Dish Dining Table for Cat ISON — Part 2に戻る。

Single Dish Dining Table for Cat ISON — Part 1に戻る。