スーパーサマーセールの最終日である8月31日、朝から馬場銘木を再訪しました。今回の目的は箸の製作に使えそうな銘木の端材を割引価格で購入することと、前回、聞き忘れた御山杉原木の入荷及び製材時期を聞くことです。

手元にある御山杉一枚板の原木と馬場銘木が製材、販売された御山杉の原木が同一のものである可能性があり、その辺りを調べたいと思いました。

先日、入手した以下の情報(2009年10月10日の中日新聞記事)によると、伊勢湾を北上した2009年10月の台風18号の被害により、倒れた神宮杉の巨木(樹齢およそ800年)が御山杉と名称を変えて市場に出たものを馬場銘木が仕入れて製材されたのではないかということです。

「内宮では8日、倒木やちぎれた枝葉が参道に散乱。正宮前付近の樹齢約800年のスギの巨木(高さ約40メートル、根元近くの直径約3メートル)が根元から折れ、参道をふさいだ。」

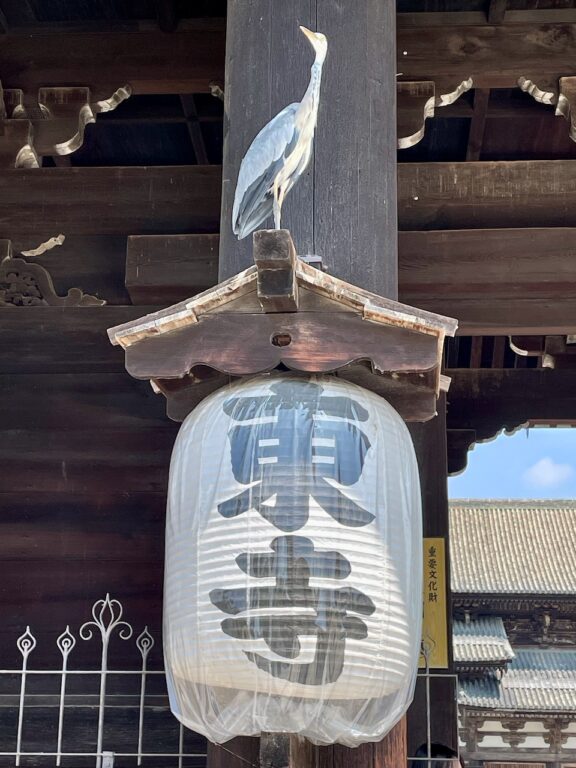

倒れた杉の巨木は神宮の宮域林に立っていたものではなく、内宮の正宮前に立っていたということですから、この上なく希少な御山杉です。

手元にある御山杉一枚板は伊賀市の大西製材所が製材したものであることはわかっており、その製材時期は「2017年の台風21号のもっと前」と言われていたので、2009年の台風18号により風倒木した樹齢およそ800年の巨木である可能性が高いと思っていました。

8月9日に初訪問した時に御山杉のことについて色々と教えてくださった五代目社長にその製材時期について尋ねてみました。馬場銘木のブログで情報発信しているそうで、御山杉のことについても記事を書いたので、調べたらわかるのでお待ちくださいとのこと。

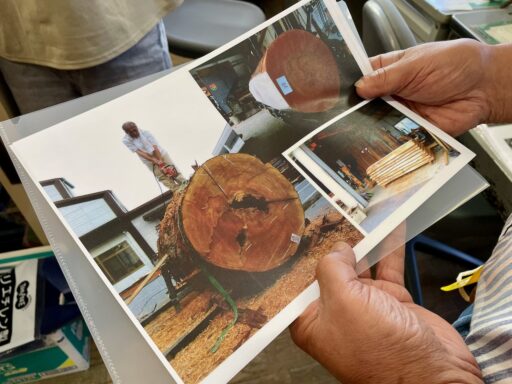

事務所から戻ってこられた五代目社長によると、御山杉原木を製材したことについて書いたブログ記事は2010年7月23日付けで、杉の大木はその少し前に仕入れたとのこと。直径はこのぐらいはあったと言われていました。

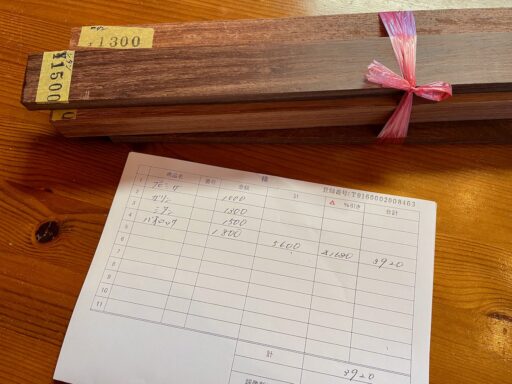

箸の材料として使えそうなパオロサと紫檀、ブビンガ、カリンの端材をレジがある事務所で購入しました。どれも硬い銘木であり、標準的な長さ(230ミリ)の箸一本の二倍以上の長さ(460ミリ以上)の端材を選びました。

事務所で御山杉のことについて話していると、五代目社長のお父様である四代目社長を紹介されました。御神木の上に乗ってチェンソーで縦挽きされているのが四代目ご本人だそうで、カラーコピーしましょうか?と言われました。この御山杉の丸太は根元付近から5〜7メートルぐらいから上の4メートルだとの情報を得ました。

亡父が独立する前に勤めていた駿遠林業や独立後の取引先である東近江市の押立森林組合(現在の正式名称は「押立山生産森林組合」)のことについて触れると「懐かしいなあ!押立は昔、よう行ったわ」と、昔話が進みました。

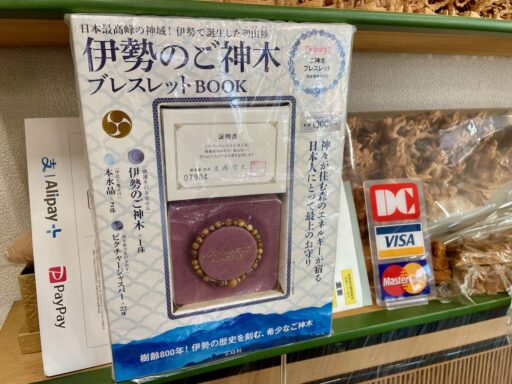

「あそこ(ショーケース)に飾ってる宝島社の本もここで製材した御山杉の端材から作ったブレスレットの本や」とのことです。実際はブレスレットの珠一つだけが御山杉だそうです。私が先ず、目に留まったのは、「樹齢800年!伊勢の歴史を刻む、希少なご神木」という表紙の記載。四代目の銘が入ったシリアル番号付きの証明書まで付属している。これはもう間違いなく2009年の台風18号で倒れた神宮杉だろう。私の手元にある御山杉一枚板も同じ木から製材されたものであることを確信しました。

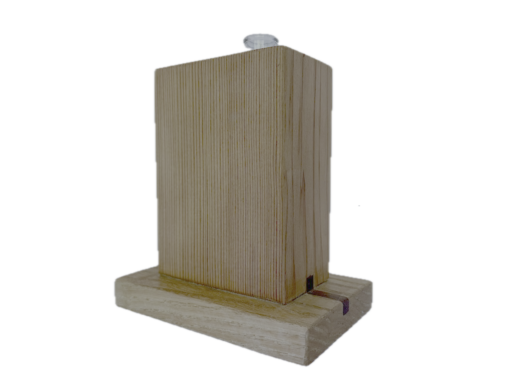

帰り際に四代目社長がこれ持って行きと言って、レジカウンターの上に飾ってあった御山杉の端材を手渡されました。

推定樹齢800年の御山杉の端材

推定樹齢800年の御山杉の端材

銘木や製材、建築、家具製作に関わる仕事をしている人でも御山杉は、天然記念物の屋久杉どころではない、一生に一度、出会えるかどうかの希少極まりない代物であることを実感しました。

箸に加工しようとして購入した銘木の端材のことより、私の頭の中は再び「御山杉」で満たされました。

Ise Jingu Miyama Cedar — Part 10へと続く。

Ise Jingu Miyama Cedar — Part 8に戻る。