MagSafe対応の新しいホルダーにくっ付けたiPhone 16e。Apple純正Maps appの案内に従い、三木市の「メッセみき」へと向かいました。

道の駅に隣接する「かじやの里メッセみき」駐車場に到着したのは午前10時過ぎ。

去年と同じように、無料巡回バスに乗車して会場へと向かいました。

一般客で賑わう会場に到着してすぐに目に留まったのがこの無垢の木でできた丸棒。1本100円の丸棒は樫を加工したものだそうで、何かの柄になるかと思い1本、入手しました。(帰り際にもう1本入手)広い会場を歩き回る際に杖代わりにもなります。

斧や鳶口の柄を加工した際に使える丸い楔。

100円均一の両面テープ、これも幅のサイズ違いのものを2個入手。

ランチは焼きそば。

南京鉋を探していましたが、価格が高すぎて手が出ないなと思っていたら、迷わずに購入する方がおられました。こちらの出展者が付けた価格は13,200円ですが、すぐ近くにあった別の店では3万円を超える価格でした。南京鉋は今すぐに欲しいと思っているものではないので、フリーマーケットでじっくりと探してみよう。

訳あり品のドリルビットが4個で1,000円!

ヒシカ工業のブースに来ました。

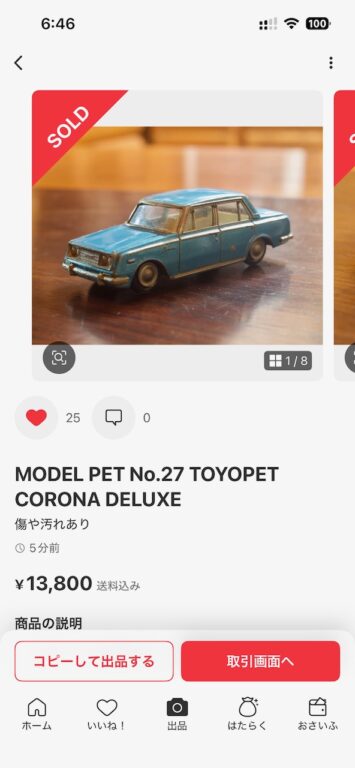

ヒシカ工業のブースでは千年桜シリーズの別所二郎作工芸細工鋸を一本、買おうと思っていましたが、メルカリで何年か前に出品したミニカーが売れたので、気が大きくなっています。こちらのブースではメルペイが使えるのです。

別所二郎作千年桜シリーズの工芸細工鋸は別所太郎作の鋸と比べると安価です。とは言っても本職用ですからそれなりの価格が付いています。

同じ千年桜120ミリでも縦挽、横挽、R刃、改良刃があり、鋸職人さんの説明を聞いた上で、縦、横、斜め挽きが可能な改良刃のものを購入することにしました。春に開催される「鍛冶でっせ」や秋に開催される「金物まつり」などの大きなイベントでは、製造業者であるメーカーの職人さんに相談しながら本職用の製品を割引価格で入手できます。

気が大きくなった私は、剪定用の折込式鋸も入手することに。刃渡150ミリで柄が希少な銘木、ブビンガでできています。ヒシカ工業製なので切れ味は間違いないでしょう。

鋸の製作過程で出た鋼を木工用スクレーパーに加工したものをいただきました。これまでに入手したものと比べて薄いスクレーパーです。スクレーパーは使っていると切れ味が劣化しますが、その研ぎ方はYouTubeで紹介されています。

去年は適した研ぎ方を模索中と言われていましたが、産業用ダイヤモンド砥石で研ぐ場合はこんな風に一方向に研ぐ方法が正しい研ぎ方のようです。

本日、「第37回三木金物まつり」で入手したもの。(丸棒二本を除く)